Especial prototipos: ¿A qué tipo de pruebas son sometidos?

Casi todos los días os traemos fotos espías de nuevos modelos que las marcas preparan y siempre contamos algo de información que nos proporcionan nuestras fuentes. Datos relativos a pruebas de chasis ajustando unas especificaciones, pruebas en motores para ajustar consumos y emisiones de CO2, pero ¿realmente sabemos qué tipo de pruebas llevan a cabo?

Sabemos que un nuevo modelo tarda en desarrollarse y ser puesto a la venta entre 18 y 24 meses como mucho. En ese tiempo, los fabricantes desarrollan hasta 350 prototipos que cubren un total de 2.000.000 de kilómetros en condiciones de pruebas muy diferentes. Y esta cifra es corta porque, hasta hace una década, el número de kilómetros llegaba hasta los 10.000.000 y realizados por 600 prototipos.

Un Mclaren Sport Series pillado en un peaje

Esta importante reducción se debe a la avanzada tecnología de que disponen los fabricantes en sus propios centros de pruebas y a las sinergias de las plataformas modulares, tan de moda actualmente, que reducen los costes de fabricación y los tiempos de desarrollo de nuevos modelos, porque la mayoría de los componentes están ya probados.

Hoy día, la mayor parte de las pruebas a las que se someten a los prototipos son estándar para todos los fabricantes, es decir, un fabricante no realiza una prueba en condiciones diferente respecto a otro. Siempre hablando de modelos normales, porque las pruebas de un Volkswagen Golf lógicamente no son las mismas que para un McLaren P1 ni para un Range Rover.

Pero, yendo al grano, las pruebas a las que son sometidos los prototipos que os mostramos en fotos espías son tan diversas como extremadamente agresivas, tanto que ni tan siquiera haríamos con nuestros propios coches ni una décima parte. Pero más os sorprenderá saber que la simulación de toda la vida útil de un vehículo se enmarca en solo nueve meses, lo que requiere de un escenario muy especial, llevándose a cabo en caminos rurales, autopistas o en el ámbito urbano, donde los atascos con sus correspondientes arrancadas y paradas son norma principal.

No te pierdas nuestra sección de fotos espía

En éste último caso, es Pekín una ciudad ideal para este tipo de pruebas, y no es la primera vez que hemos visto allí prototipos de marcas europeas, como el Mercedes Clase S o su versión híbrida S 550 Plug-in Hybrid.

Estas pruebas de resistencia se llevan a cabo acumulando 150.000 kilómetros y, casi en el 90% de los trayectos, con un remolque en la parte trasera con la máxima capacidad de remolque admisible y con un solo objetivo: intensificar al máximo las cargas estructurales en el chasis, aunque también revisar que controles y dispositivos como la suspensión, sistemas de confort, de control y asistencia funcionan de acuerdo con un procedimiento exactamente definido.

BMW M340i pillado durante pruebas

Con una duración de 50.000 kilómetros, se ruedan unidades en carreteras cuyo piso son grandes adoquines de piedra, una prueba que equivale a 150.000 kms de un conductor normal. Esta prueba mide la dureza del chasis, especialmente la rigidez torsional del bastidor de un coche, prueba que se complementa con la de durabilidad y fatiga. Ambas variables están directamente relacionadas, pues su durabilidad depende de la fatiga que un elemento es capaz de soportar.

Los fabricantes son capaces de mantener un coche rodando durante 24 horas, sin apenas apagar el motor y realizando continuamente kilómetros para comprobar la resistencia de un componente en especial de un coche y, teniendo en cuenta que componentes esenciales hay muchos, solo hay que imaginar cuántas pruebas se pueden realizar. Nos consta, por ejemplo, que Toyota ha sometido un Land Cruiser a este tipo de pruebas, especialmente a su motor D4-D de 190 CV y a su transmisión; literalmente, “hasta que se rompa uno de estos componentes”.

También son probados en situaciones extremas

Los test extremos son unas pruebas más de los prototipos. Extremos porque se prueban en parajes del mundo como el Valle de la Muerte o el Círculo Polar Ártico, donde la temperatura ambiental oscila entre los 55ºC del primero y los -42ºC del segundo: Son, principalmente, pruebas de resistencia a la corrosión y se extienden durante 12 semanas.

La simulación de toda la vida útil de un vehículo se enmarca en solo nueve meses

En el desierto americano, lo que se prueba es si el coche será capaz de refrigerar el propio motor o si el climatizador automático cumple con su cometido de enfriar el habitáculo a semejante temperatura o, incluso en los deportivos más potentes, como el BMW M3, si los frenos cerámicos resistentes a la fatiga disponen de esta cualidad después de un uso continuado o no.

En cambio, en el Círculo Polar Ártico, las pruebas de invierno son igualmente duras, porque ¿será capaz de arrancar el motor o el aceite se habrá congelado? ¿El sistema Stop&Start será capaz de arrancar y parar el motor continuamente o este sistema no será capaz de funcionar a temperaturas de hasta -55ºC? Algunos modelos disponen de cerraduras y parabrisas calefactables. ¿Funcionarán? En Japón, con una constante humedad ambiental del 90% y durante un período de tres meses, ¿existirá corrosión en la carrocería o el chasis?

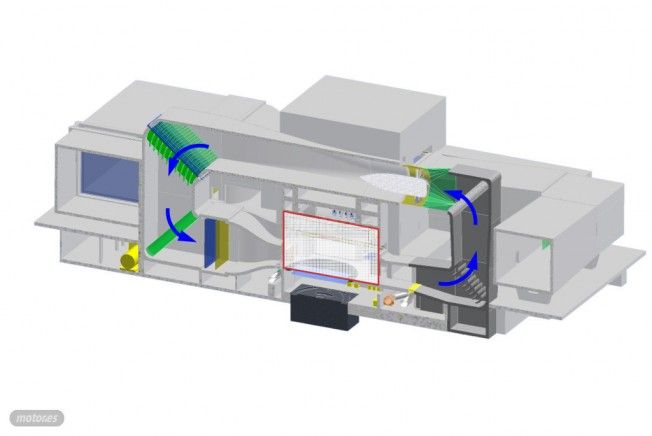

Aerolab de BMW Group

La tecnología ayuda pero no es suficiente. Eso lo mencionó BMW cuando inauguró su más avanzado centro de pruebas en Alemania, un moderno túnel que podía producir en su interior vientos huracanados y lluvias propias de los monzones, que durante días causan graves inundaciones en países de Asia. Estas pruebas de estanqueidad extrema se realizan para todo tipo de vehículos, con especial agresividad en los Cabrios, comprobando que no entra agua por ninguna parte del coche, ni cristales, techo de lona, duro fijo o abatible, bajos, puertas, …

Un test extremo también es el de las pruebas de frenos y motores, que se llevan a cabo en carreteras de Colorado. De las más exigentes y de obligado cumplimiento son las que se realizan en un tramo de carretera de los Alpes italianos, especialmente llamativo por sus características técnicas basadas en la particular orografía.

El tramo de pruebas tiene una longitud de 154 km con casi 500 curvas llegando a una altitud máxima de 4.300 metros. La prueba comprende 20 trayectos completos, lo que supone unos 3.080 kilómetros. En esta prueba se evalúa el comportamiento del chasis, las suspensiones, la resistencia a la flexión del chasis y, en el caso de los SUV hasta el sistema de tracción total que equipan, especialmente su funcionamiento al acelerar en las curvas.

En este mismo entorno de montaña, los prototipos también se pueden ver imágenes con un remolque cargado enganchado en la parte trasera. En este caso, se recorren hasta 25.000 kilómetros durante tres meses, por lo que es una prueba extrema más que medirá la resistencia del motor y la transmisión, el freno motor y los propios frenos del coche con una carga máxima.

Poder llegar hasta 4.300 metros de altitud también es una prueba especial para el rendimiento de los motores, ya que presión y densidad del aire descienden a medida que se asciende, por lo que el efecto consiguiente es una pérdida en el llenado de los cilindros ocasionando una disminución en el rendimiento del motor.

De hecho, se estima que ascender 100 metros equivale a perder un 1% de potencia, lo que significa que un motor de 100 CV puede perder 30 CV. Por tanto, en estas pruebas lo que se pretende conseguir es que motores turbocargados con compresores no pierdan potencia en este tipo de condiciones.

Hoy día, una gran mayoría de modelos del mercado pasa un programa de pruebas de alta velocidad en la parte norte del circuito de Nürburgring. En este examen, con una duración máxima de un mes, se realizan entre 30.000 y 50.000 kilómetros, en donde cada kilómetro al límite equivale a 20 de la realidad y los prototipos llegan a completar hasta 300 vueltas completas a un trazado de 20,8 kms que suponen más de 100.000 kilómetros de un conductor real.

Nürburgring es uno de los trazados más usados para pruebas, como es el caso de este 911 RSR

Es especialmente llamativo el caso de los grandes SUV de Mercedes como el veterano G y el más moderno GL. Estos son sometidos a una prueba de resistencia especial para todo-terreno en una zona de entrenamiento militar para tanques, especialmente preparada para comprobar que uno de estos modelos, diseñados para un uso principal en carretera, es capaz de cumplir con las más severas condiciones “off-road”, plagada de enormes barrizales y caminos de tierra tan encharcados de agua que más parecen arenas movedizas capaces de tragarse un coche, con trialeras y grandes baches.

Pero esta prueba no solo se realiza en este terreno, sino que se combina con otros escenarios, por ejemplo, con pistas de tierra, una carretera nacional o una autopista con un buen firme. El final de esta prueba es garantizar la resistencia y durabilidad de toda la estructura de la carrocería de un SUV.

La cuestión es siempre disponer de diferentes combinaciones para que sean lo más parecidas posibles al trato real que un automóvil recibe de su propietario en toda su vida útil. Por ejemplo, algunos prototipos cuentan con barras de acero firmemente atornilladas en el suelo de la parte trasera o también es posible ver grandes recipientes que simulan las formas de una persona con los cinturones de seguridad, cargados de agua y que proporcionan un peso adicional de 82 kg.

Gestión de la información

Interior del BMW Serie 1 Sedán con un portátil que monitoriza sus datos

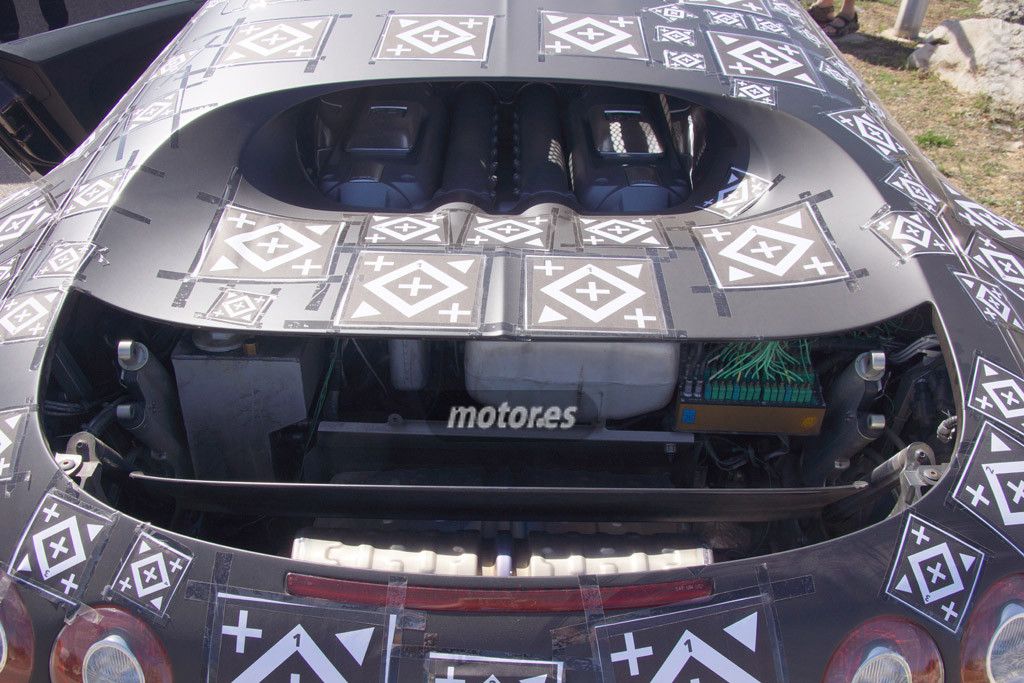

La mayoría de las pruebas que realizan los fabricantes cuentan con dos personas a bordo y un ordenador. Es común ver cómo utilizan cinta aislante de color para enmascarar cables USB que se conectan al motor y salen de este para entrar en el habitáculo y poder controlar todos los parámetros de pruebas. En ocasiones, desde los potentes software que contienen los ordenadores es posible cambiar variables del motor para realizar pruebas sobre la resistencia del motor.

Con los ordenadores se graban los datos de todas las pruebas realizadas registrando continuamente hasta 190 variables medidas en diferentes condiciones gracias a 50 sensores instalados por todo el coche. Los datos obtenidos ocupan un espacio tan grande como 2 Gb, por lo que al final de cada jornada de pruebas se almacenan en un disco duro y, a la vez son enviados directamente al fabricante aunque, en ocasiones, no es necesario esperar al final del día, sino que son enviados directamente desde el coche gracias al Internet móvil.

Un mula del próximo Bugatti Chiron donde se aprecia gran parte de su cableado

Con estos datos se analiza el estado del vehículo y se puede identificar algún elemento que está generando problemas, o puede hacerlo, lo que permite poder adelantarse y aplicar el proceso de corrección más fiable.