El Gobierno aprueba un gran impuesto para el diésel, llenar el depósito te costará mucho más el próximo mes

Tal y como estaba previsto, el Gobierno de España ha aprobado una importante subida a los precios del diésel. Los...

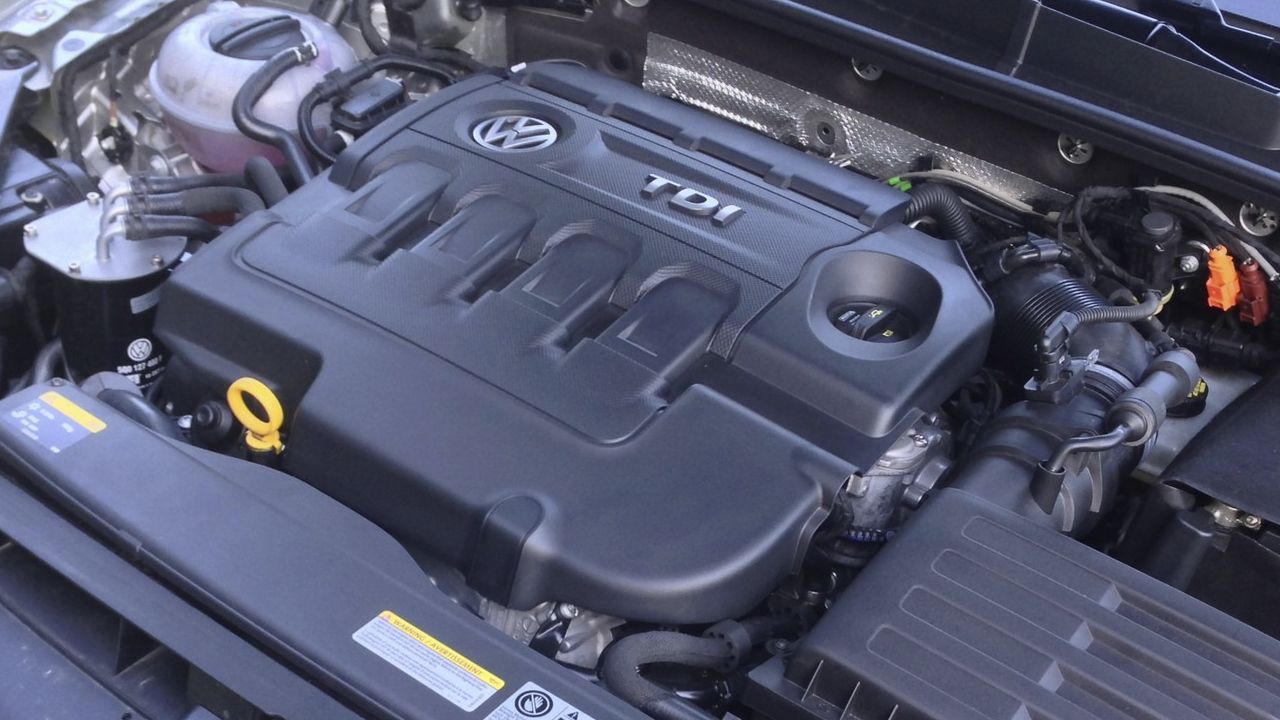

El motor diésel, conocido por su eficiencia en consumo de combustible y alto rendimiento, ha sido una opción popular en la industria automotriz. Su funcionamiento basado en la compresión del aire y la inyección de combustible ofrece ventajas tanto en potencia como en economía.

Rudolf Diesel, empleado de la empresa alemana del sector del transporte MAN, creó en 1893 el motor que lleva su nombre, a raíz de una investigación para conseguir motores de alto rendimiento térmico combinada con combustibles alternativos que reemplazaran a los de vapor.

Los experimentos no fueron sencillos e incluso estuvieron cerca de costarle la vida a causa de una de las explosiones, pero en 1897 MAN produjo el primer motor diésel alimentado por fueloil, un combustible poco volátil que se utilizaba habitualmente en las lámparas de calle y en calefacción.

Animación que explica el funcionamiento de un motor de ciclo diésel.

Ya en 1927, Bosch creó la bomba de inyección para motores diésel, permitiendo con ello la fabricación de motores de combustión interna con menor consumo y combustible más barato (aunque más caros de fabricar), que además presentaban una relación de compresión superior a la de los de gasolina y con capacidad para trabajar a temperaturas cercanas a los 900 ºC.

También se considera que los motores diésel son más duraderos al trabajar a un régimen de giro inferior, siendo por todo ello indicados para cubrir grandes cantidades de kilómetros.

La diferencia principal entre un motor diésel y uno de ciclo Otto convencional de gasolina es la ausencia de una chispa generada por la bujía. En su lugar, el motor produce una autoignición.

En el primero de los cuatro ciclos del motor diésel se produce el llenado de aire a través de la válvula de admisión a medida que el pistón desciende hasta su punto más bajo dentro del cilindro, el punto muerto inferior.

A continuación se cierra la válvula de admisión y el pistón inicia su recorrido hacia el punto muerto superior, comprimiendo con ello el aire alojado en el interior del cilindro. La relación de compresión es de aproximadamente 18:1 (la del motor de gasolina suele ser de 11:1), lo que permite elevar considerablemente la temperatura del aire.

Instantes antes de que el pistón llegue al punto muerto superior, el inyector pulveriza combustible en el interior de la cámara, inflamándose al entrar en contacto con el aire caliente. A diferencia del motor de gasolina, no hay una bujía que cree la chispa, sino la denominada de incandescencia, que contribuye a elevar la temperatura del aire.

La presión generada por la combustión impulsa el pistón hacia abajo de nuevo, volviendo este a elevarse a consecuencia de la inercia para expulsar los gases quemados a través de la válvula de escape y reiniciando el ciclo de nuevo.

Tal y como estaba previsto, el Gobierno de España ha aprobado una importante subida a los precios del diésel. Los...

Los conductores respiran aliviados con la bajada de precios de la gasolina y el diésel, que alcanzan su nivel más...

Europa ha decidido dar una tregua a los fabricantes de coches, pero sigue sin dar pistas de qué ocurrirá en...

Es uno de los países más poblados del mundo, y donde la contaminación es un más que una realidad. Los...

Mucha gente cree que es un mito, pero lo cierto es que la gasolina y el diésel se degradan y,...